- 日本語

-

EnglishDeutschItaliaFrançais한국의русскийSvenskaNederlandespañolPortuguêspolskiSuomiGaeilgeSlovenskáSlovenijaČeštinaMelayuMagyarországHrvatskaDanskromânescIndonesiaΕλλάδαБългарски езикGalegolietuviųMaoriRepublika e ShqipërisëالعربيةአማርኛAzərbaycanEesti VabariikEuskeraБеларусьLëtzebuergeschAyitiAfrikaansBosnaíslenskaCambodiaမြန်မာМонголулсМакедонскиmalaɡasʲພາສາລາວKurdîსაქართველოIsiXhosaفارسیisiZuluPilipinoසිංහලTürk diliTiếng ViệtहिंदीТоҷикӣاردوภาษาไทยO'zbekKongeriketবাংলা ভাষারChicheŵaSamoa日本語SesothoCрпскиKiswahiliУкраїнаनेपालीעִבְרִיתپښتوКыргыз тилиҚазақшаCatalàCorsaLatviešuHausaગુજરાતીಕನ್ನಡkannaḍaमराठी

E-mail:Info@YIC-Electronics.com

PCBとPCBAの違いを調べます

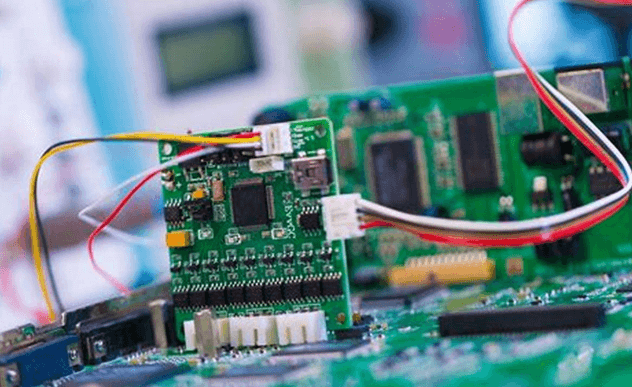

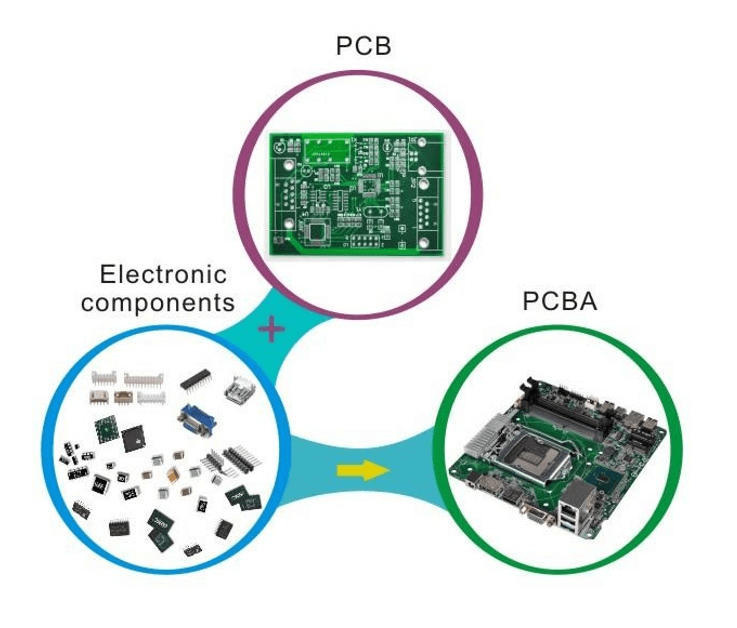

PCBは、電子デバイスのバックボーンとして機能します。非導電性材料で作られているため、成分を物理的にサポートしながら、エッチングされた銅経路を介して電気的に接続します。これらの経路は、抵抗器やコンデンサなどのさまざまなコンポーネント間の電気の流れを導き、回路のレイアウトを形成します。PCBAは、Bare PCBを次のレベルに引き上げます。このフェーズには、電子コンポーネントをPCBに正確に配置することが含まれます。技術者または自動化された機械は、設計仕様に従って、これらのコンポーネントを所定の位置に慎重にはんだ付けします。このステップは、プレーンPCBを完全に機能する電子アセンブリに変換し、一度電源を入れると指定されたタスクを実行できます。PCBとPCBAを理解することは、単なる学術ではありません。エレクトロニクスの設計と製造における実用的な意思決定に影響を与えます。役割を分析することにより、デザイナーとメーカーは、効率的で信頼できる電子製品を作成するために、適切なコンポーネントとテクニックを選択できます。このブログは、PCBとPCBAの複雑さを掘り下げることを目的としており、現代のテクノロジーでのアプリケーションを把握し、特定の電子ニーズに最も効果的なソリューションを選択することを目指しています。

カタログ

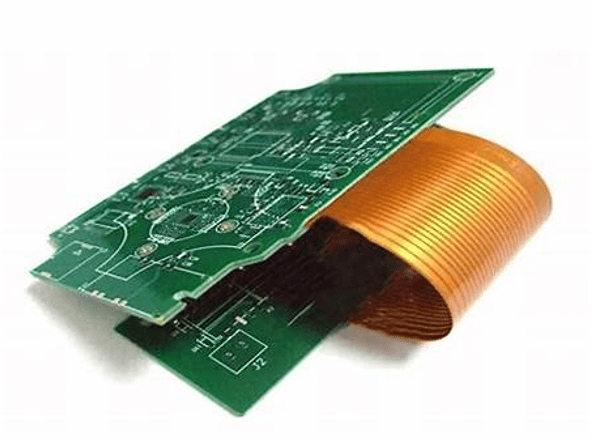

図1:PCBとPCBA

PCBとは何ですか?

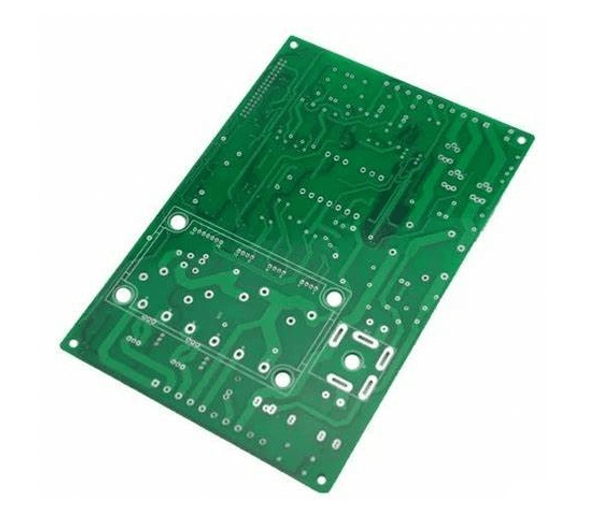

印刷回路板(PCB)は、電子機器の重要なコンポーネントであり、構造的サポートを提供し、さまざまな電子コンポーネントを接続します。通常はグラスファイバーやプラスチックなどの材料で作られた絶縁パネルで構成されています。ボードには、導電性経路として機能する事前に設計された銅パターンがあります。これらの銅トレースは、抵抗器、コンデンサ、積分回路などのコンポーネントを接続します。これらのコンポーネントを接続することにより、PCBを使用すると、特定の電子関数を実行するために協力します。銅の痕跡の設計とレイアウトは、コンポーネントがどのように相互作用するかを決定し、回路の正しい動作を確保するため、非常に重要です。

図2:PCB

PCB組成

印刷回路基板(PCB)は、各コンポーネントの機能が調整され、機器が安定して動作するように慎重に設計されています。PCBは複数の層で構成されており、それぞれが全体的な機能と安定性に一意に貢献しています。

PCBの基本層は、通常FR-4材料で作られた基質です。この材料は、PCBに取り付けられているすべての電子部品をサポートするための頑丈なプラットフォームを提供する熱耐性グラスファイバー強化エポキシです。その主な役割は、構造的安定性を提供しながら、その優れた断熱特性を通じて電気的安全性を確保することです。

基板の上には導電性銅層があります。製造プロセス中、この層は慎重にエッチングされて、PCBが機能するために必要な正確な回路パターンを作成します。PCBの複雑さは、これらの銅層の配置方法を決定します。よりシンプルな片面PCBでは、銅は片側にのみ存在します。ただし、より複雑な両面または多層PCBでは、銅層が両側に現れたり、Prepregと呼ばれる絶縁材料でインターリーブされています。プリプレグは、銅層間の電気干渉を防ぎ、PCBの機械的強度を増加させます。

さらに、PCBにはパッドやVIAなどの機能が含まれます。パッドは、コンポーネントをはんだ付けするために回路基板に固定するために使用される小さな銅板です。VIAは、回路基板の片側から他方の側、または内側の層の間に電気信号と電力を通過できる小さな開口部です。これらのバイアは、穴、ブラインドバイアス、埋もれたバイアスの3つのタイプに分けることができます。それぞれの穴は、層間接続の異なる目的に使用されるため、PCBの設計の柔軟性と電気性能が向上します。

さまざまな環境でPCBを保護するために、しばしば「グリーンオイル」と呼ばれる保護コーティングが必要です。この層は、隔離するだけでなく、水分、ほこり、物理的損傷から回路を保護します。さらに、PCBには、コンポーネントの位置やその他の重要な情報をマークするための上層層にスクリーン印刷があり、アセンブリ、テスト、メンテナンスを支援することがよくあります。

PCBの機能的完全性も慎重に検討する必要があります。正確な信号伝送を確保し、干渉を最小限に抑えるために、導電性パスまたは信号層を最適に配置する必要があります。高出力または高周波アプリケーションの場合、安定した電力と地上飛行機は、回路の安定性を維持し、ノイズを減らし、パフォーマンスを向上させます。特別な熱伝導層または熱導電性材料は、熱を効果的に管理し、電子部品のサービス寿命と信頼性を確保するためにも使用されます。

設計プロセス全体を通して、適切な材料の選択から回路のレイアウトまで、正確で徹底的なテストにより、PCBが最終アプリケーションで最適に機能するようになります。

図3:PCBの構成

PCBの種類とアプリケーション

プリントサーキットボード(PCB)にはさまざまなデザインがあり、それぞれが電子製品設計の特定のニーズを満たすためにカスタマイズされています。PCBタイプの選択は、単一層から複雑なマルチレイヤーボードまで、および剛性のあるデザインから柔軟なデザインまで、その構造、材料、および意図されたアプリケーションに依存します。

単層PCBは最も単純な形式であり、ボードの片側に単一の導電性銅層で構成されています。これらは費用対効果が高く、高度な回路を必要としない複雑ではないデバイスでよく使用されます。たとえば、基本的な電子玩具、計算機、電源アダプター、LED照明システムで使用されます。銅層は電気を伝導するだけでなく、酸化を防ぐためにはんだマスクによって保護されています。さらに、PCBでのシルクスクリーン印刷は、コンポーネントの位置をマークし、アセンブリとメンテナンスを簡素化します。

図4:単層PCB

対照的に、二重層のPCBは両側に銅を使用し、より複雑なルーティングと回路の設計を可能にします。このタイプは、携帯電話やパワーコンバーターなどの密度の高い回路構成を必要とするデバイスに適しています。これらのPCBの両面性は、限られたスペース内で回路を設計する柔軟性を高めます。

図5:二重層PCB

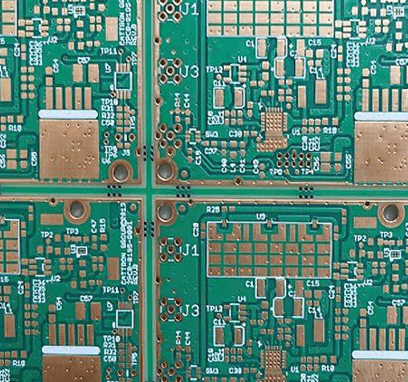

多層PCBは、熱耐性の絶縁接着剤と結合した3つ以上の銅層を含むことにより、さらに複雑さを追加します。この構造は、回路基板の機械的強度を高めるだけでなく、より高い成分密度とより複雑な配線構成にも対応できます。多層PCBは、コンピューターマザーボード、サーバー、医療イメージングシステム、軍事エレクトロニクスなどの高性能デバイスにとって重要であり、パフォーマンスの向上と信号干渉の低下が重要です。

図6:多層PCB

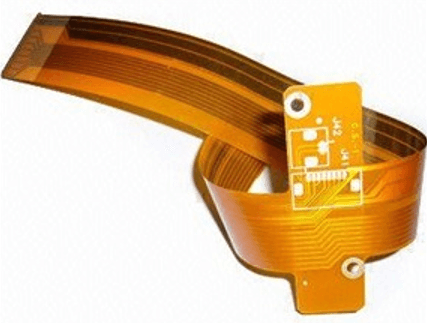

材料の観点から、硬質PCBは堅牢性と耐久性のために標準電子を支配します。ただし、柔軟なPCBの柔軟性により、スペースが制限されている場合や、ウェアラブルテクノロジーや折りたたみ可能なスマートフォンなど、湾曲した表面が関係する最新のアプリケーションに最適です。

図7:リジッドPCB

図8:柔軟なPCB

剛体PCBは、剛性と柔軟なPCBの利点を組み合わせて、構造的に安定しているが、必要に応じて柔軟なハイブリッドソリューションを提供します。このタイプは、複雑な配線と柔軟な相互接続を必要とする複雑な電子デバイスで特に役立ちます。

図9:リジッドフレックスPCB

高速通信やレーダー機器などの最小限の信号損失と干渉を必要とするアプリケーションの場合、高周波PCBはRogersやPTFEなどの材料を使用してパフォーマンスを最適化します。さらに、アルミニウムベースのPCBは、効率的な熱散逸が重要なLED照明やパワーアンプなどの高出力用途で好まれています。

各PCBタイプは、PCBテクノロジーの革新と汎用性、および最新の電子設計への大きな影響を反映して、アプリケーションの特定のニーズを満たすように精密に設計されています。

図10:アルミニウムベースのPCB

適切なPCBを選択する方法

適切な印刷回路基板(PCB)を選択すると、電子機器のパフォーマンス、信頼性、費用効率を最適化するのに役立ちます。以下は、さまざまな運用および設計要件に基づいて、情報に基づいた選択を行うための詳細なガイドです。

回路の複雑さとシグナル伝達要件:家庭用家電などの単純または低速デバイスの場合、通常、単一または両面のPCBで十分です。これらのPCBは費用対効果が高く、基本的な電気接続のニーズを満たしています。逆に、複雑な通信機器や複雑なコンピューターシステムなどの高速または周波数で動作するデバイスの場合、多層PCBが望ましいです。多層PCBは、より大きなルーティングスペース、より良い信号の完全性、および電磁干渉の低下を提供します。これは、複雑な回路の機能を維持するのに有益です。

材料の選択:材料の選択は、回路の動作周波数とデバイスの動作温度に大きく依存します。最小限の信号損失を必要とする高周波アプリケーションの場合、誘電率と損失率が低いため、RogersやPTFEなどの材料が理想的です。高温環境で動作する機器の場合、高温に耐えることができるPCB材料を選択すると、回路の故障を効果的に防ぐことができます。

物理的な空間の考慮事項:PCBのサイズと形状は、デバイスエンクロージャーに正確に収まる必要があります。これにより、すべてのコンポーネントが正しくインストールされ、身体的な制限のために回路の故障が発生しないことが保証されます。湾曲した表面に取り付けられる必要があるデバイス、または柔軟な配線が必要なデバイスには、柔軟なPCBや剛性flex PCBなどのオプションが利用可能です。回路の完全性を損なうことなく、合うように曲がったり折りたたんだりすることができます。

熱管理:効果的な熱散逸により、高出力アプリケーションまたは密集したコンポーネントを備えたPCBで使用されるPCBが可能になります。アルミニウムや銅などの材料で作られたPCBは、重要なコンポーネントから熱を効果的に行い、デバイスの信頼性の過熱と改善を防ぐことができます。

コストの考慮事項:片面PCBは通常、最も経済的なものですが、メンテナンス、潜在的なアップグレード、故障率など、総ライフサイクルコストも考慮する必要があります。エラーと追加コストを最小限に抑えるために、標準の製造プロセスに従うPCBを設計することが重要です。

製造可能性とテスト可能性:PCB設計は、製造が簡単で、効率的なトラブルシューティングのためのテストポイントを含める必要があります。これは、シリーズの生産中に品質を維持するのに役立つだけでなく、機器のサービス寿命全体のメンテナンスも簡素化されます。

環境コンプライアンス:ROHS(危険物の制限)などの環境基準に準拠するPCB材料とプロセスを選択することが重要です。これにより、製品は環境的に安全であり、市場規制に準拠していることが保証され、その結果、市場へのよりスムーズな参入が可能になります。

回路のニーズ、材料特性、物理的寸法、熱管理、コスト、製造可能性、環境コンプライアンスなどの側面を慎重に評価することにより、特定のアプリケーション要件を完全に満たすPCBを選択できます。

PCB製造詳細プロセス

このプロセスは、Altium Designer、Eagle、KICADなどのプロのPCB設計ソフトウェアの使用から始まります。設計者は、回路図を慎重にレイアウトし、コンポーネントを正確に配置し、電力と地上接続戦略を開発して、設計機能を適切に保証し、製造制約を満たします。また、将来のテストとアセンブリのニーズを計画し、その後の変更の可能性とコストを最小限に抑えることを目指しています。

プロトタイプテストは、設計の実現可能性をテストします。迅速なプロトタイピングサービスにより、設計者は大量生産に入り、時間とコストを節約する前にエラーを特定して修正できます。

パターン転送段階では、回路パターンをPCB基板に転送することが含まれます。これには通常、マスクの作成とフォトリソグラフィの使用、またはレーザーやインクジェット印刷などの直接的な方法を使用します。その後、不要な銅は化学的にエッチングされ、意図した導電性経路が残ります。

穴を開けて、ピンコンポーネントに必要な穴を作成し、VIASを介して電気接続を行います。ここでの精度により、穴をデザインと正確に整列させることができます。次に、導電率を高め、異なるPCB層を接続するために穴をメッキします。

この段階では、はんだマスクインクがはんだの適していない領域に適用されます。この層は、はんだ段階で偶発的なはんだ接続を防ぎます。その後、コンポーネントの場所やその他の重要なデータをマークするためにシルクスクリーンが追加され、アセンブリと将来のメンテナンスを支援します。

最後の物理的なステップは、大きな回路基板を個々のPCBにカットし、意図した最終製品の仕様に合わせてカスタマイズすることです。各PCBは、飛行プローブテストなどの徹底的な検査と電気テストを受けて、ショートパンツ、オープン、またはその他の欠陥を検出し、各ボードが設計およびパフォーマンス基準を満たしていることを確認します。

精度、品質基準への厳密な順守、およびあらゆる段階での系統的な進行は、PCB製造に貢献し、最終製品の信頼性と機能を確保します。

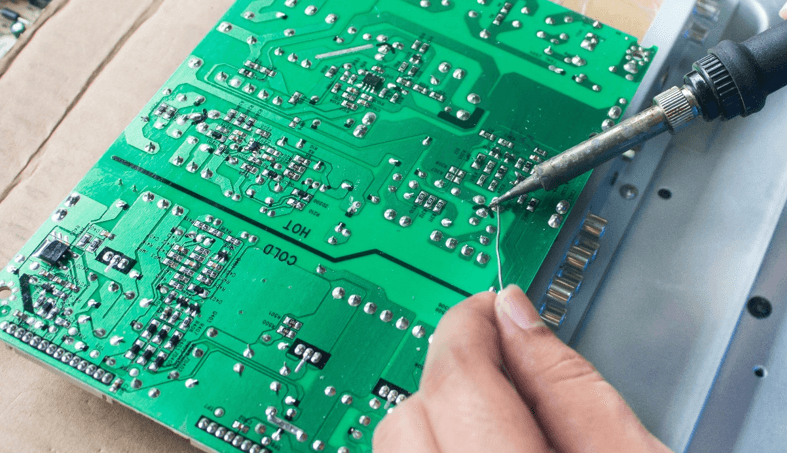

図11:PCBの製造

PCBAとは何ですか?

プリント回路基板アセンブリ(PCBA)は、チップ、抵抗器、コンデンサなどのさまざまな電子コンポーネントを印刷回路基板(PCB)に取り付けるプロセスであり、それを機能的な電子デバイスに変換するプロセスです。この重要なステップは、裸のPCBの理論的回路設計を実用的な作業システムに変換します。組み立てると、PCBAは電子製品の運用コアになり、信号処理、電源管理、ユーザーインターフェイスコントロールなどの重要な機能を促進します。この段階は、電子設計を実現し、デバイスが意図した電子機能を効果的に実行できるようにします。

図12:PCBA

PCBAのアセンブリプロセス

PCBAプロセスは、抵抗器、コンデンサ、統合回路(ICS)、コネクタなどの主要な電子コンポーネントの調達から始まります。各コンポーネントは、設計仕様と機能要件のコンプライアンスを検証するために厳密なテストを受けます。これらのコンポーネントの品質とパフォーマンスを確保すると、生産の後半で問題が防止されます。

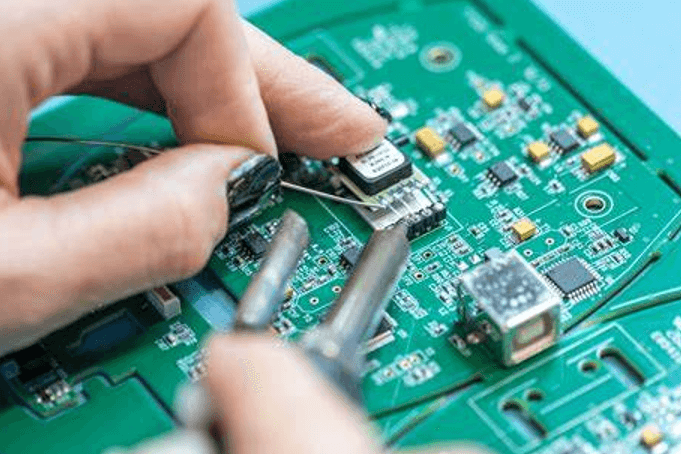

コンポーネントアセンブリは、PCBAプロセスの基本的な部分です。主に2つの方法を使用します:Surface Mount Technology(SMT)とSurlホールテクノロジー(THT)。SMTは、PCB表面にマイクロコンポーネントを迅速かつ高精度でマウントするために使用されます。このタスクは通常、自動化された配置機によって実行され、効率と精度を確保します。追加の機械的強度を必要とするコンポーネントの場合、THTが推奨されます。THTにはより多くの物理的労働が含まれる可能性がありますが、PCBの特定の部分に必要な構造的安定性を提供します。

はんだ段階は、コンポーネントとPCBの間に強い接続を作成します。SMTでは、リフローのはんだ付けが一般的であり、はんだペーストが加熱され、強力なはんだジョイントを形成します。THTコンポーネントの場合、波のはんだ付けを使用して、強力で耐久性のある接続を実現します。どちらのはんだ付け技術は、温度と期間の観点から慎重に制御され、繊細な電子部品を熱損傷から保護しています。

はんだ付け後、PCBアセンブリはさまざまなテストを経て、正確な配置と機能を確保します。これには、目視検査、自動化された光学検査(AOI)、X線検査、および電気機能検査が含まれます。これらの検査は、アセンブリの欠陥またはエラーを検出および修正し、回路が予想どおりに動作するようにするのに役立ちます。

テストがアセンブリに欠陥がないことを確認すると、PCBAはクリーニングされて、パフォーマンスに影響を与える可能性のあるはんだ残基を除去します。次に、コンポーネントを慎重にパッケージ化して、配送や保管中の損傷を防ぎ、最終製品が組み立てられたときに最適な状態になるようにします。

PCBAプロセス全体には、高度な技術的スキルと品質管理プロトコルへの厳格な順守が必要です。PCBAは、電子機器が信頼性が高く、高度な技術的要件と市場の期待を細心のアセンブリテクノロジーと厳格なテストを通じて確実に満たすことができるようにします。

図13:PCBAのアセンブリ

PCBAの製造可能性と収量を最適化するための主要な設計要因

初期設計段階では、サイズが標準で使いやすいコンポーネントを選択することが重要です。これらの標準コンポーネントは、アセンブリプロセスを簡素化し、コストを削減し、アセンブリ効率を向上させます。一般に、大きな部品は、手動でも自動的にも、マイクロパーツよりも処理して組み立てられやすくなります。この考慮事項は、供給の問題に関連するアセンブリエラーと生産遅延を最小限に抑えるのに役立ちます。

慎重に計画されたレイアウトは、コンポーネントの衝突を防ぎ、効率的なアセンブリを促進します。コンポーネントの適切な間隔により、熱散逸とメンテナンスが容易になり、PCBAの全体的な耐久性と機能が向上します。

回路設計に冗長パスを組み込むと、PCBAの信頼性が向上します。この設計戦略により、特定の回路セクションが失敗した場合、システムは引き続き動作し続けることができ、それにより製品の運用上の信頼性が向上することが保証されます。

効果的な熱管理は、PCBAの長期的なパフォーマンスと安定性を維持するのに役立ちます。熱を生成するコンポーネントを均等に配布するデザインは、ホットスポットを避けるのに役立ちます。ラジエーター、熱パイプ、または適切な空気循環を確保することは、熱を効果的に消散させることができます。

パッドとVIAのサイズとレイアウトを最適化すると、はんだの品質と接続の信頼性が大幅に向上する可能性があります。適切にサイズのパッドと間隔のパッドは、はんだの橋渡しを防ぐのに役立ち、慎重に設計されたVIAは、多層接続の機械的強度と電気的完全性を高めます。

PCBでコンポーネントの位置、極性、その他の重要な情報を直接マークすることは、アセンブリエラーを減らし、テストとメンテナンスを簡素化するのに役立ちます。単一のパネルで複数のPCBを設計する(パネル化)、製造効率を高め、コストを削減することもできます。

適切なテストポイントを保持するなど、設計段階で一貫したテスト戦略を統合すると、効率的な回路テストが容易になります。この積極的なアプローチは、タイムリーに欠陥を特定して修正し、バッチ生産の一貫性と信頼性を確保するのに役立ちます。

PCB設計ソフトウェアで設計ルールチェック(DRC)や製造ルールチェック(MRC)などのツールを使用すると、設計が製造およびテスト基準に準拠することが保証されます。これらのツールは、潜在的な設計問題を早期に特定して解決するのに役立ち、生産中の費用のかかる遅延と改訂を回避します。

設計段階でこれらの重要な要因に対処することにより、設計者はPCBAの製造可能性と利回りを大幅に改善できます。これにより、潜在的なリスクとコストを最小限に抑えるだけでなく、最終製品が高品質とパフォーマンス基準を満たし、生産効率と費用対効果を維持することも保証します。

PCBとPCBAの違いは何ですか?

プリント回路基板(PCB)は、電子回路の基礎を形成するフラットで剛性のあるボードです。これは、導電性銅の跡の層をトッピングした、しばしばグラスファイバー微量の非導電性基本材料などの複数の層で構成されています。これらの痕跡は、さまざまな電子部品間の電気接続を可能にする経路です。PCBには、これらのコンポーネントを固定および接続するために特別に設計されたパッドやスルーホールなどの機能も含まれています。ただし、この段階では、コンポーネントはまだボードに追加されていません。

一方、プリント回路基板アセンブリ(PCBA)は、すべての電子コンポーネントで完全に組み立てられたPCBです。これには、抵抗器、コンデンサ、積分回路などのコンポーネントのはんだ付けがPCBに含まれます。アセンブリプロセスでは、ボードが正しく機能するように、コンポーネントの慎重な配置、正確なはんだ付け、徹底的なテストが必要です。PCBAは、裸のPCBを電子タスクを実行できる完全な運用モジュールに変換します。

機能性の観点から、PCBだけが非アクティブです。コンポーネントがないため、電子的には機能しません。これは、主に電子コンポーネントのレイアウトと接続を可能にする構造ベースとして機能します。ただし、PCBAは、アクティブで完全に機能的なエンティティです。すべてのコンポーネントがインストールされ、相互接続されているため、PCBAはデバイスで特定の電子機能を満たす準備ができています。

図14:PCBAに組み立てられたPCB

結論

PCB(印刷回路基板)とPCBA(プリント回路基板アセンブリ)の作成は、さまざまな要因を慎重に検討する必要がある複雑なプロセスです。これらの要因には、電気性能、機械的構成、熱を処理するコンポーネントの能力(熱管理)、使用する材料の種類、および適用される特定の製造技術が含まれます。PCBは基本的に、あらゆる電子デバイスのバックボーンであり、他のすべてのコンポーネントがマウントされるフレームワークを提供します。電子デバイスのスケルトンと考えることができます。対照的に、PCBAは、骨格だけでなく筋肉も含む完全な構造を表します。これは、コンデンサ、抵抗器、積分回路などの電子成分です。これらのコンポーネントにより、デバイスは効率的に動作し、静的PCBを実現することができます。電子製品の製造プロセスは、基礎を築くPCBから始まります。PCBAの完成は、生産プロセスの頂点をマークし、PCBを潜在的な単なるキャリアから機能的な電子ユニットに変換します。PCBとPCBAの違いを認識することは、設計から実行まで、電子製品のライフサイクル全体を完全に理解するために重要です。

これらの製品が今日の市場で必要な高い基準を確実に満たすために、確立された設計および製造プロトコルを厳密に順守する必要があります。さらに、テクノロジーの継続的な進歩と品質管理への強いコミットメントは、これらの電子製品の信頼性とパフォーマンスを改善する上で重要な役割を果たします。

よくある質問[FAQ]

1. PCBとブレッドボードの違いは何ですか?

重要な区別は、これらのコンポーネントの構造と柔軟性にあります。ブレッドボードは、はんだ付けを必要とせず、コンポーネントを簡単に変更して削除できるため、恒久的なセットアップ用に設計されていません。一方、PCBには、表面に取り付けられたものまたは透過穴に取り付けられたコンポーネントがあり、長期的なアプリケーションに耐久性があり、適しています。

2. PCBとPCBAを構成するものは何ですか?

PCBAは、既にインストールされており、展開の準備が整っているすべての必要なコンポーネントを含む印刷回路基板アセンブリの略です。PCBの機能に不可欠なこれらのコンポーネントには、コンデンサ、インダクタ、抵抗器、ダイオード、トランジスタ、モジュール、およびBGAが含まれる場合があります。

3.回路設計はPCB設計とどのように異なりますか?

トップレベルのドキュメントである概略設計が完了すると、電子回路設計が完了したと見なされます。他のすべての設計文書は、この概略図に由来しています。PCB設計は、これらの回路図を印刷回路基板の物理的な形式に変換することに特に焦点を当てています。

4.どのようにしてPCBを識別できますか?

ほとんどのPCBには、表面に2部構成の識別システムがマークされています。最初の部分は、電子コンポーネントなしで裸の場合、PCBを識別するのに役立ちます。2番目の部分は、電子コンポーネントが表面にはんだ付けされたり、穴に取り付けられたりすると、識別に使用されます。

5. PCBの最も一般的なタイプは何ですか?

片面PCBは最も一般的なタイプです。基質の片側に導電性の銅層を備えています。電子コンポーネントは、この側にはんだ付けまたは配置されていますが、エッチングされた回路は反対側に表示されます。この構成により、設計と製造プロセスが簡素化され、多くの基本的な電子機器アプリケーションに人気のある選択肢となります。

関連ブログ

-

Op-amp回路の基礎

12/28/2023

エレクトロニクスの複雑な世界では、そのミステリーへの旅は、常に絶妙で複雑な回路コンポーネントの万華鏡に私たちを導きます。このレルムスタンドの操作アンプ... -

100万、10億、兆に何ゼロ?

07/29/2024

百万は10を表します6、日常のアイテムや年間給与と比較した場合、簡単に把握できる人物。 10億、10に相当9、大規模な金融取引や国家GDPを網羅し、人間の想像力を... -

SCRへの包括的なガイド(シリコン制御整流器)

04/22/2024

シリコン制御整流器(SCR)、またはサイリスタは、パフォーマンスと信頼性のために、パワーエレクトロニクステクノロジーで極めて重要な役割を果たします。この... -

CR2032リチウムイオンバッテリー:マルチシナリオアプリケーションとそのユニークな利点

01/25/2024

一般的に使用されるコイン型のリチウムイオンバッテリーであるCR2032バッテリーは、直径20 mm、厚さ3.1 mmのデジタル時計やポケットライトなどの多くの低電力電... -

BC547トランジスタ包括的ガイド

07/4/2024

BC547トランジスタは、基本的な信号アンプから複雑な発振器回路や電力管理システムに至るまで、さまざまな電子アプリケーションで一般的に使用されています。優... -

サーミスタとは何ですか

12/28/2023

現代の電子技術の領域では、サーミスタの性質と作業メカニズムを掘り下げることが重要な努力になります。これらの精度で高度に適応性のある電子コンポーネントは... -

NPNおよびPNPトランジスタ

12/28/2023

現代の電子技術の世界を探求するために、トランジスタの基本原則と応用を理解することが不可欠です。NPNタイプとPNPトランジスタは機能が類似しているように見え... -

PCBとPCBAの違いを調べます

04/16/2024

PCBは、電子デバイスのバックボーンとして機能します。非導電性材料で作られているため、成分を物理的にサポートしながら、エッチングされた銅経路を介して電気... -

IRLZ44N MOSFETデータシート、回路、同等のピンアウト

08/28/2024

IRLZ44Nは、広く使用されているNチャネルパワーMOSFETです。優れたスイッチング機能で有名であるため、特に電子機器と電圧レギュレーションでは、多数のアプリケ... -

ソレノイドスイッチとは何ですか

12/26/2023

電流がコイルを流れると、結果として得られる磁場が鉄のコアを引き付けたり反発したりして、動き、回路を開閉します。この基本的な作業原則により、電磁スイッチ...

ホット製品

- TRF7964ARHBR

- M0516LDE

- LC4032ZC-75TN

- TLV571IDWR

- S3F80JBBSL-S09B

- LMV344IPWRG4

- SPC5747GK1MMJ6R

- UPD72852BGB-YEU-A

- C2012CH1H822J060AA

- T491D337M010AS

- TD62783F

- CL05F224ZO5NNNC

- DAC8168IAPW

- T491B475M020AT

- GRM0335C2A2R8CA01D

- ADA4004-2ARZ

- GRM55DR73A104KW01L

- TAJE106M050B

- CY62147G30-55ZSXE

- H8BCSOPHOMCP-56M-C

- EMK042CG390JC-F

- C0603X5R1E102K030BA

- PM7524FP

- LTC3805EMSE-5#TRPBF

- LD061A200KAB2A

- TRJA156K010RRJ

- CPC5611A

- PMB2304V22

- ZL30132GGG2

- LC4032ZC-75M56

- LM3535TMX

- SIM3C154-B-GM

- TRS3237EIDBR

- TWL6040A2ZQZR

- SGA6489Z

- LM81CIMT-3/NOPB

- ICS650R11I

- PM19T3REH501GNE-OT

- TAP474K035DTW

- MAX992EUA+T

- T491A475K016AG

- AT32UC3A4256-CIUT

- K4S641632F-TC1L000

- LM3S1811-IQC50-C5SD

- AIT8489D

- SN54ALS573J

- LMR36015BRNXR

- CA-IS3050G